Instrumentacion: Logica de control

INTRODUCCION:

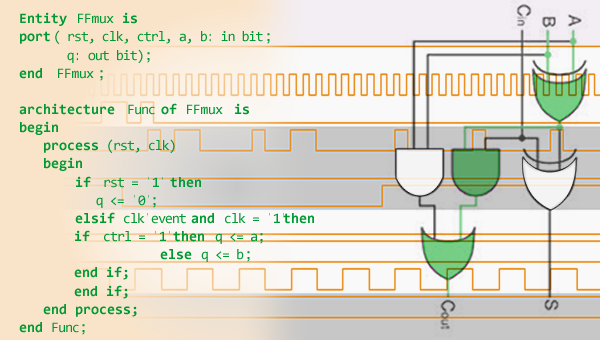

Al mismo tiempo con el desarrollo de secuencia de control se hace una lista de microoperaciones que se van a iniciar, para cada estado de control. La secuencia de control y las relaciones de transferencia entre registros puede deducirse directamente de la especificación en palabras del problema. Un diagrama de tiempo clarifica la secuencia de tiempo entre las diferentes señales de control del sistema. En un circuito secuencial con reloj, los pulsos de reloj sincronizan todas las operaciones incluyendo señales de transición en las variables de control.

Lógica de control:

Es el conjunto de operaciones lógicas y estructuras de control que determinan el orden de ejecución de las instrucciones de un programa. En el paradigma MVC Modelo Vista Controlador los datos, la interfaz de usuario y la lógica de control son los tres niveles en los que descompone una aplicación.

Así, en una aplicación web con hojas dinámicas que consultan una base de datos y la muestran mediante un navegador, la interfaz de usuario es el código HTML de representación de la página, y se corresponde con la Vista. Los datos existentes en una base de datos se corresponden con el Modelo, y la lógica de control es el conjunto de instrucciones que deben ejecutarse para acceder a los datos buscados. La lógica de control puede estar escrita en diferentes lenguajes y ejecutar tanto en el cliente como en servidor o en ambos a la vez. En el paradigma MVC la lógica de control se corresponde con el Controlador.

Importancia de la lógica de Control:

Es importante saber que la lógica de control se presenta de un sistema digital que requiere una secuencia de control comienza con la suposición de la disponibilidad de variables de tiempo. Se diseña cada variable en la secuencia por medio de un estado y luego se forma un diagrama de estado.

Al mismo tiempo con el desarrollo de secuencia de la lógica de control se hace una lista de microoperaciones que se van a iniciar, para cada estado de control.

La secuencia de control y las relaciones de transferencia entre registros puede deducirse directamente de la especificación en palabras del problema la lógica de control es mayoritaria en los procesos de adquisición que dependen de un solo sistema.

Diseño de lógica de control:

El proceso del diseño lógico es una tarea compleja actualmente se utilizan sistemas asistidos por computador para automatizar este proceso, sin embargo el desarrollo del mismo y el análisis del sistema no pueden ser automatizados y requieren del razonamiento mental del diseñador humano. La parte más complicada de este proceso es el desarrollo de algoritmos y procesos para poder lograr los objetivos deseados. Esta depende de la creatividad y experiencia del diseñador.

Un algoritmo es un procedimiento para obtener una solución a un problema describiendo los pasos sistemáticamente expuestos. Un algoritmo diseñado es un procedimiento para configurar el problema con una pieza dada de equipo. El proceso del desarrollo de un algoritmo diseñado no puede comenzar hasta que el diseñador este seguro de dos cosas. Primero, comprender el problema completamente y segundo, se debe asumir una configuración inicial del equipo para conformar el procedimiento. A partir de estas dos cosas se forma un algoritmo. El algoritmo se enuncia mediante un número finito de pasos de procedimientos bien definidos.

Funcionamiento a la lógica de control:

La función básica y primordial de la lógica de control ha evolucionado con los años para incluir el control del relé secuencial, control de movimiento, control de procesos, Sistemas de Control Distribuido y comunicación por red. Las capacidades de manipulación, almacenamiento, potencia de procesamiento y de comunicación de algunos procesos modernos son aproximadamente equivalentes a las computadoras de escritorio.

Un enlace-LC programado combinado con hardware de E/S remoto, permite utilizar un ordenador de sobremesa de uso general para suplantar algunos controladores en algunas aplicaciones. En cuanto a la viabilidad de estos controladores lógicos de ordenadores de sobremesa basados en lógica, es importante tener en cuenta que no se han aceptado generalmente en la industria pesada debido a que los ordenadores de sobremesa ejecutan sistemas operativos menos estables que los componentes activos, y porque el hardware del ordenador de escritorio está típicamente no diseñado a los mismos niveles de tolerancia a la temperatura, humedad, vibraciones, y la longevidad como los procesadores utilizados en la lógica de control.

Tipos de señales Asociadas a la lógica de control:

La señal digital: es un tipo de señal generada por algún tipo de fenómeno electromagnético en que cada signo que codifica el contenido de la misma puede ser analizado en término de algunas magnitudes que representan valores discretos, en lugar de valores dentro de un cierto rango. Por ejemplo, el interruptor de la luz sólo puede tomar dos valores o estados: abierto o cerrado, o la misma lámpara: encendida o apagada (véase circuito de conmutación). Esto no significa que la señal físicamente sea discreta ya que los campos electromagnéticos suelen ser continuos, sino que en general existe una forma de discretizarla unívocamente.

Los sistemas digitales, como por ejemplo el ordenador, usan lógica de dos estados representados por dos niveles de tensión eléctrica, uno alto, H y otro bajo, L (de High y Low, respectivamente, en inglés). Por abstracción, dichos estados se sustituyen por ceros y unos, lo que facilita la aplicación de la lógica y la aritmética binaria. Si el nivel alto se representa por 1 y el bajo por 0, se habla de lógica positiva y en caso contrario de lógica negativa. Cabe mencionar que, además de los niveles, en una señal digital están las transiciones de alto a bajo y de bajo a alto, denominadas flanco de bajada y de subida, respectivamente. En la figura se muestra una señal digital donde se identifican los niveles y los flancos.

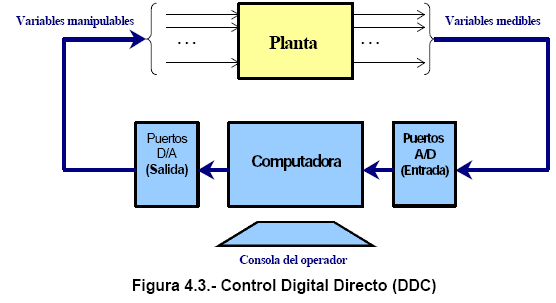

Control: Se capturan las señales con objeto de controlar el proceso, es decir, mantener las variables dentro de los valores de consigna fijados. Se requieren tres partes: Entrada de variables, un algoritmo de control y Salida de señales de actuación hacia las variables de control para corregir las variables controladas.

El tipo de señales usadas en control de procesos dependen del nivel en el que nos situemos. Así, a nivel alto se utilizan señales de comunicación entre PCs o buses de campo, mientras que a nivel más bajo las señales son tensión o corriente procedentes de lecturas de variables o de actuaciones sobre válvulas, relés, etc. En el campo del control industrial se diferencian dos tipos de sistemas:

Monitorización: Se capturan las señales con objeto de disponer de información del estado del proceso. No se controla el proceso, es decir, no existe actuación para modificar las condiciones. Se utilizan principalmente entradas, lectura de variables, excepto alguna salida de activación de alarmas en caso de necesidad.

Ejemplo de una Lógica de control asociada a un proceso industrial:

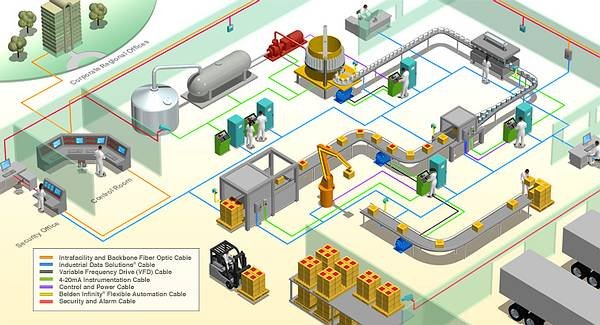

La lógica de control está asociada en gran parte a los procesos industriales gracias a ella se llevan a cabo numerosos factores en los procesos industriales se tienen su propósito principal el de transformar materias primas en un producto final. Durante el proceso de la producción de estos bienes, se tienen diversos procesos, ya sea que sean reutilizados los materiales, o se convierta energía para producir el producto final de la lógica.

Aunque hay varios procesos industriales y ninguno es idéntico es importante saber que los principios que aplica en los procesos son semejantes en sus principios. Un proceso puede ser descrito como la secuencia de cambios en una sustancia.

La secuencia de cambios puede ocurrir en el aspecto químico, físico o ambos en la composición de una sustancia incluyendo parámetros como el flujo, nivel, presión, temperatura densidad volumen, acidez y gravedad específica, así como muchos otros, También muchos procesos requieren de transferencia de energía.

La mezcla de fluidos, el calentamiento o el enfriamiento de substancias, el bombeo de agua de un lugar a otro, el enlatado de comida, la destilación de gasolina, el pasteurizado de la leche, y convertir la luz solar en energía eléctrica todos pueden ser descritos como procesos. Cuando una sustancia es calentada, su temperatura y su composición puede cambiar. Cuando la luz solar es convertida en electricidad, pueden ocurrir cambios físicos como químicos.

Control de procesos mediante la utilización de (PLC):

El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales.

Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc. , por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc.

Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc., hace que su eficacia se aprecie fundamentalmente en procesos en que se producen necesidades tales como:

Espacio reducido

Procesos de producción periódicamente cambiantes

Procesos secuenciales

Maquinaria de procesos variables

Instalaciones de procesos complejos y amplios

Chequeo de programación centralizada de las partes del proceso

Tipos de procesos industriales:

Se entiende por proceso a todo desarrollo sistemático que conlleva una serie de pasos ordenados, los cuales se encuentran estrechamente relacionados entre sí y cuyo propósito es llegar a un resultado preciso, de forma general el desarrollo de un proceso conlleva una evolución en el estado del elemento sobre el que se está aplicando dicho tratamiento hasta que este desarrollo llega a su fin. En este sentido, la industria se encarga de definir y ejecutar el conjunto de operaciones materiales diseñadas para la obtención, transformación o transporte de uno o varios productos naturales.

Siempre es importante tener en cuenta que para poder llevar a cavo los procesos, es importante que estos estén planteados adecuadamente, en el caso de los procesos industriales y tecnológicos estos requieren de un alto margen de investigación así, como también, infraestructura, que solvente los gastos de investigación, tácticas y agilice el proceso de desarrollo de estos por eso es importante invertir en proyectos para su aplicación en la sociedad.

Con el desarrollo de la producción en serie con cadenas de montaje para los automóviles y para aparatos domésticos, y la invención aparentemente ilimitada de más máquinas para todo tipo de tareas, la aceptación de las innovaciones por parte de los países más avanzados, se convirtió en un modo de vida en sí mismo. Las sociedades industriales se transformaron con rapidez gracias al aumento de la movilidad, la comunicación rápida y a una gran información disponible.

Algunos tipos de Procesos

Procesos Tecnológicos

El acto de inventar, crear o producir un objeto que cumpla con satisfacer determinantes necesidades, involucra una serie de etapas, que se van desarrollando en forma secuencial y planificada.

Todo proceso tecnológico comprende una serie de acciones que se emprenden de acuerdo al desarrollo del objeto que se quiere producir.

Desarrollos de Procesos Industriales y Tecnológicos Desde épocas remotas el hombre ha venido desarrollando diferentes actividades y tácticas para facilitarse la vida, dichas actividades son el desarrollo de procesos. Los procesos son un conjunto de actividades enlazadas entre si para llegar a un mismo fin, ya sea industriales o tecnológicos.

La tecnología nos ayuda a resolver los problemas y las necesidades que nos rodean. Sea cual sea el problema con el que nos enfrentemos, los pasos que se siguen para resolverlo son casi siempre los mismos.

El Proceso Tecnológico.

El proceso tecnológico consta de las siguientes fases:

- Identificar el problema o la necesidad.

- Explorar las ideas y diseñar las distintas soluciones que se nos ocurran.

- Planificar el trabajo.

- Construir el objeto.

- Comprobar si funciona correctamente.

Algunos inventos tecnológicos del siglo XIX y XX, como el teléfono, la radio, el automóvil con motor y el aeroplano sirvieron no sólo para mejorar la vida, sino también para aumentar el respeto universal que la sociedad en general sentía por la tecnología. Estos aparatos mejoraron en gran nivel el desarrollo de vida de la sociedad, con los cuales se hizo más fácil la comunicación entre diferentes personas que se encontraban a una distancia muy lejana de otras.

Lo cual les ayudo a conocer otras ciudades e ir viendo y conociendo otras tecnologías para después desarrollarlas en su ciudad. Otras invenciones importantes fueron el automóvil, la radio, la televisión y teléfono que revolucionaron el modo de vida y de trabajo de muchos millones de personas.

Con el desarrollo de la producción en serie con cadenas de montaje para los automóviles y para aparatos domésticos, y la invención aparentemente ilimitada de más máquinas para todo tipo de tareas.

Identificar los instrumentos para la medición y control del proceso industrial:

Sensores

Son los elementos que detectan o sensan cambios en el valor de la variable controlada. A menudo se denominan elementos primarios y en algunos casos forman parte de un bloque con el llamado transmisor o aquel que recibe la salida del sensor y adapta esta señal con fines de transmitirla; a este conjunto se la denomina transductor.

En general, la respuesta de un sensor determina cuán bien se va efectuar la medición, el registro o control de una variable; y su selección es el resultado de conocer bien las características de un proceso. Algunas de las características más importantes de un sensor o transductor que definen la calidad de los mismos son la exactitud, linealidad, resolución, etc. Otro aspecto importante es el denominado tiempo de respuesta o tiempo necesario para que el dispositivo entregue la información final. En la medida que este retardo se pueda minimizar, se tendrá un mejor control del proceso.

Transmisores

Los transmisores son instrumentos que captan la variable de proceso y la transmiten a distancia a un instrumento receptor, sea un indicador, un registrador, un controlador o una combinación de estos. Existen varios tipos de señales de transmisión: neumáticas, electrónicas, hidráulicas y telemétricas. Las más empleadas en la industria son las electrónicas las cuales han ido reemplazando en el tiempo a las neumáticas como señales aplicadas a estos equipos; las señales hidráulicas se utilizan ocasionalmente cuando se necesita una gran potencia y las señales telemétricas cuando existen grandes distancias entre el sensor y el receptor.

Los transmisores neumáticos

Generan una señal neumática variable linealmente, de 3 a 15 psi (libras por pulgada cuadrada) para el campo de medida de 0 -100% de la variable. Esta señal normalizada fue adoptada en general por los fabricantes de transmisores y controladores neumáticos en Estados Unidos.

En los países que utilizan el sistema métrico decimal se emplea además la señal 0,2-1 kg/cm2 que equivale aproximadamente a 3-15 psi (1 psi = 0,07 kg/cm2). Las señales neumáticas mencionadas son aplicadas en la actualidad principalmente como señales de entrada a válvulas de control o a sus posicionadores.

Los transmisores electrónicos

A estos transmisores se les denomina inteligentes generan varios tipos de señales eléctricas de corriente continua y señales digitales. Entre las primeras, las más empleadas son 4-20 mA y 0-20 mA y en panel 1 a 5 V. La señal electrónica de 4 a 20 mA tiene un nivel suficiente y de compromiso entre la distancia de transmisión y la robustez del equipo. Al ser continua y no alterna, elimina la posibilidad de captar perturbaciones, está libre de corrientes parásitas, emplea sólo dos hilos que no precisan blindaje y permite actuar directamente sobre miliamperímetros, potenciómetros, calculadores analógicos, etc.

Los transmisores digitales

Tienen una serie de ventajas sobre los analógicos como veremos más adelante Por otro lado, el empleo cada vez mayor de señales digitales en estos transmisores determinará en algún momento la estandarización de un protocolo digital como lo ha sido hasta ahora la señal analógica de 4-20 ma.

Controladores

Tal como se ha comentado, el controlador es el que determina las acciones necesarias para mantener las variables de un proceso en el valor deseado (controlador de procesos) ó también puede ser aquel que asegura las secuencias necesarias de producción en base a un programa preestablecido (PLC). Vamos a referirnos aquí al primero de ellos.

Un controlador de procesos (ó regulador), puede ser definido como un dispositivo que compara el valor de una variable medida (señal de entrada) al valor deseado (set point) para producir una señal de salida que mantenga el valor deseado de la variable y usa esa diferencia para manipular la variable controlada. La tecnología de estos equipos ha variado desde neumáticos, hidráulicos hasta electrónicos, que son los empleados actualmente.

CONCLUSION:

Para concluir diremos que la utilización de la lógica de control de sistemas tiene sus ventajas y desventajas, y por lo tanto hay que conocerlas y analizarlas, entre otras plantearemos las siguientes:

• Con los sistemas basados en la lógica de control se pueden evaluar mayor cantidad de variables, entre otras, variables lingüísticas, no numéricas, simulando el conocimiento humano.

• Se relaciona entradas y salidas, sin tener que entender todas las variables, permitiendo que el sistema pueda ser más confiable y estable que uno con un sistema de control convencional.

• Se puede simplificar la asignación de soluciones previas a problemas sin resolver.

• Es posible obtener prototipos rápidamente, ya que no requiere conocer todas las variables acerca del sistema antes de empezar a trabajar, siendo su desarrollo más económico que el de sistemas convencionales, porque son más fáciles de designar.

• Se simplifica también la adquisición y representación del conocimiento y unas pocas reglas abarcan gran cantidad de complejidades.

• Por todo lo anterior, que por un lado puede ser una ventaja y por otro un posible riesgo, los sistemas basados en la lógica de control requieren mayor simulación y una excelente depuración y prueba antes de pasar a ser operacionales.

• Podríamos resumir que la utilización de la lógica de control es aconsejable para procesos muy complejos, es decir, cuando se carece de un modelo matemático simple o para procesos altamente no lineales.

BIBLIOGRAFIA:

Http://www.slideshare.net/dhayzon/transmisores-industriales

Http://es.wikipedia.org/wiki/Lógica_de_control

Http://unefacarupano.foroactivo.com/t4-tema-3-diseno-de-logica-de-control-las-pregubntas-dictadas

Http://lorenita2028.blogspot.com/2011/09/ieee-8022-control-de-enlace-logico.html

Http://www.taringa.net/posts/info/10213748/Control-de-los-Instrumentos-de-Medicion.html

Saludos, hasta pronto! @borcast

Buena información amigo, en especial para aquellas personas que tienen pensado estudiar esta linda carrera, como es la instrumentación industrial, la cual es aplicada, hasta en nuestros hogares.