EVALUACIÓN DEL RENDIMIENTO DE LA UNIDAD DE FRACCIONAMIENTO DE BUTANOS EN UNA PLANTA DE OLEFINAS (I)

Buen día amigos de toda la comunidad steemit, especialmente a los miembros de #stem-espanol y #steemstem, por prestar su apoyo a todos aquellos que queremos expresar por este medio, el desarrollo y estructura de la ingenieria, ciencia, tecnología, y todo lo que a ella rodea. Ahora bien, como estudiante de Ingenieria de Gas, realice diversas investigaciones donde resalta las evaluaciones del buen desempeño de ciertos aspectos para la separación de los diferentes compuestos del gas natural, los cuales tienen diversas utilidades según la composición del mismo. En este caso expondré cuatro publicaciones por separado de la evaluación de una unidad de fraccionamiento de butanos, hago esto con el fin que no se haga tediosopara el lector y sea de mejor comprensión.

Torre Desbutanizadora

Fuente

Ahora bien, uno de los procesos que enmarcan el buen sistema operacional en las industrias de hidrocarburos es el de fraccionamiento de los líquidos de gas natural, el mismo cuando es separado del crudo o producido de yacimientos no asociados es llevado a las plantas compresoras para incrementar su nivel energético y a las plantas extractoras donde es tratado para la eliminación de los gases ácidos y el agua.

Luego de estos procesos, los componentes de propano, etano y butano son enviados a plantas de olefinas donde son utilizados como materia prima para generar a través de craqueos térmicos etileno, propileno, buteno y otros productos. Cabe destacar, que para la separación de estos elementos es necesario unidades de fraccionamiento que están constituidas normalmente por torres definidas como la desmetanizadora, desetanizadora, despropanizadora, desbutanizadora, entre otras. Dicho esto, es importante realizar evaluaciones en estas torres para minimizar perturbaciones que impliquen perjudicar la secuencia del proceso en la industria, enmarcando la confiabilidad y control para que las producciones se ajusten a la demanda de la rentabilidad económica, calidad y seguridad; manteniendo la competitividad del producto y abasteciendo los requerimientos anteriormente mencionados.

Descripción del proceso operacional de separación en las columnas desbutanizadoras en una planta de olefinas

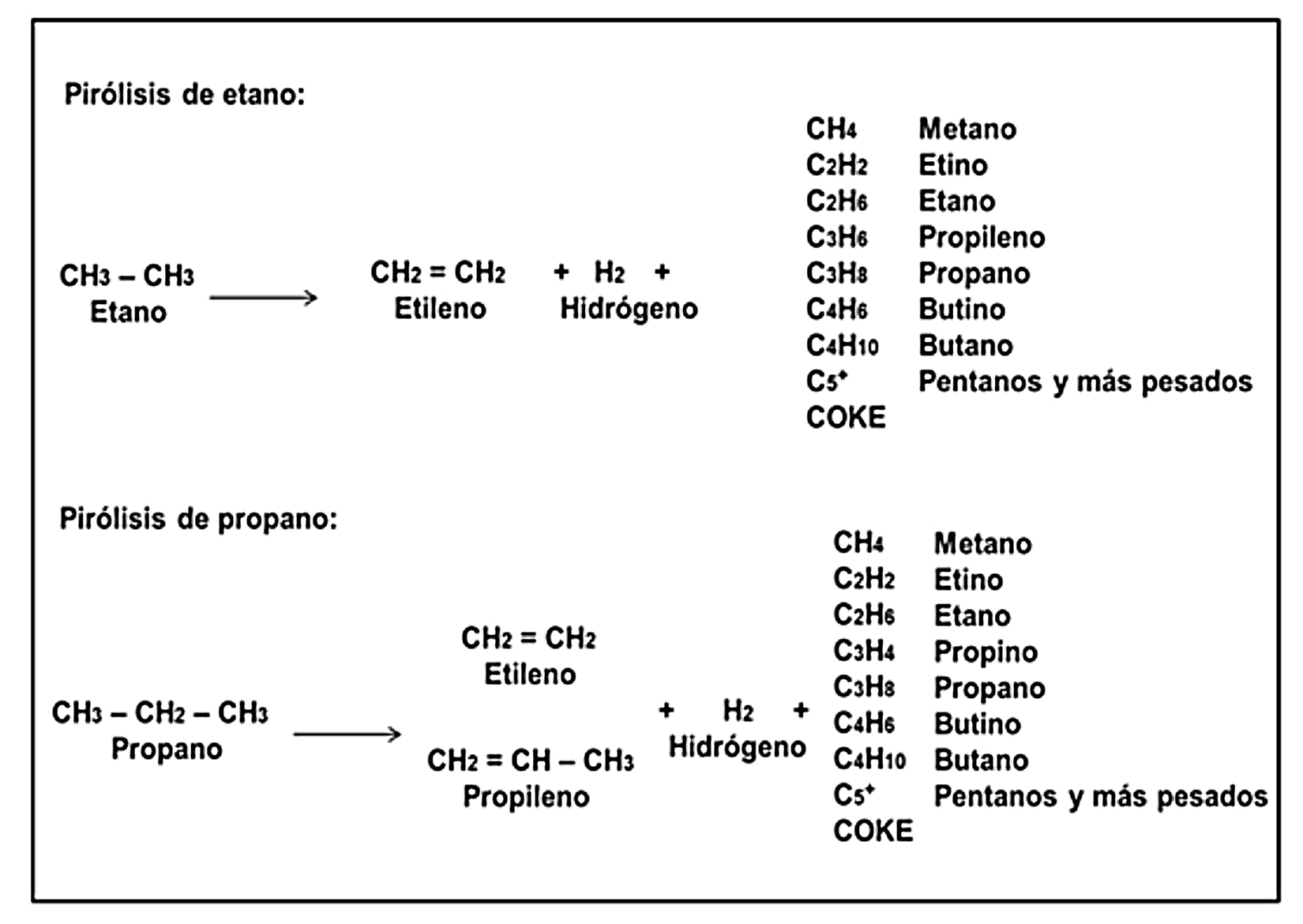

De igual manera, estas industrias operan con una sección de hornos, donde a través de los mismos se someten a altas temperaturas las corrientes de hidrocarburos utilizadas como materia prima. Con ello, producen una ruptura de las moléculas generando así una pirolisis o craqueo térmico (figura 1) resultando una mezcla de productos olefínicos, gases incondensables, entre otros.

Cabe destacar, que estos hornos de craqueo generalmente contienen una sección de convección donde se precalienta la alimentación y se diluye con vapor de agua de baja presión para disminuir la presión parcial de los hidrocarburos y así evitar condensaciones y polimerizaciones a expensas de las olefinas. A fin de prevenir pérdidas de olefinas por reacciones secundarias, el efluente de la pirolisis se debe enfriar rápidamente. No obstante, es necesario disminuir la temperatura aún mas de estas corrientes, ya que debe pasar por un proceso de compresión con el fin de obtener condiciones de presión y temperatura adecuadas en el gas de proceso para poder efectuar la separación de los componentes por destilación.

Figura 1. Reacciones que se producen en la pirolisis de etano y propano, generalmente en una planta de olefinas.

Fuente: @rossanavictora

Para tal efecto, la industria utiliza varias unidades de fraccionamiento para la producción de olefinas. Esto puede depender según las distintas capacidades de alimentación con la que cuente la planta. Existen formas de separar los compuestos a través de columnas de destilación, eventualmente algunas producen con mayor eficiencia que otras obedeciendo a la suma de energía y costos que proporcione a la industria.

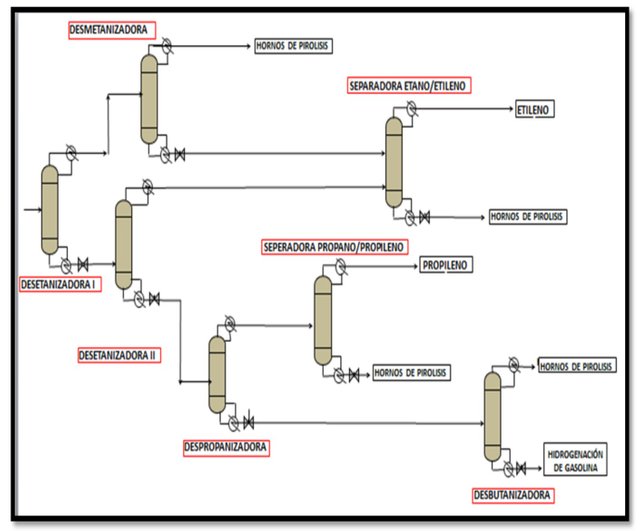

A continuación se puede apreciar un modelo de planta de olefinas (Figura 2) que cuenta con una unidad de fraccionamiento basada en el ahorro de energia utilizando dos columnas que separan la corriente de alimentación; dividiendo los componentes de manera que se fragmente la cantidad de la mezcla entre ambas columnas utilizando así menos energia, proporcionando una mayor calidad en el producto.

Figura 2. Esquema del tren de fraccionamiento que se puede encontrar en una planta de olefinas (I).

Fuente: @rossanavictora

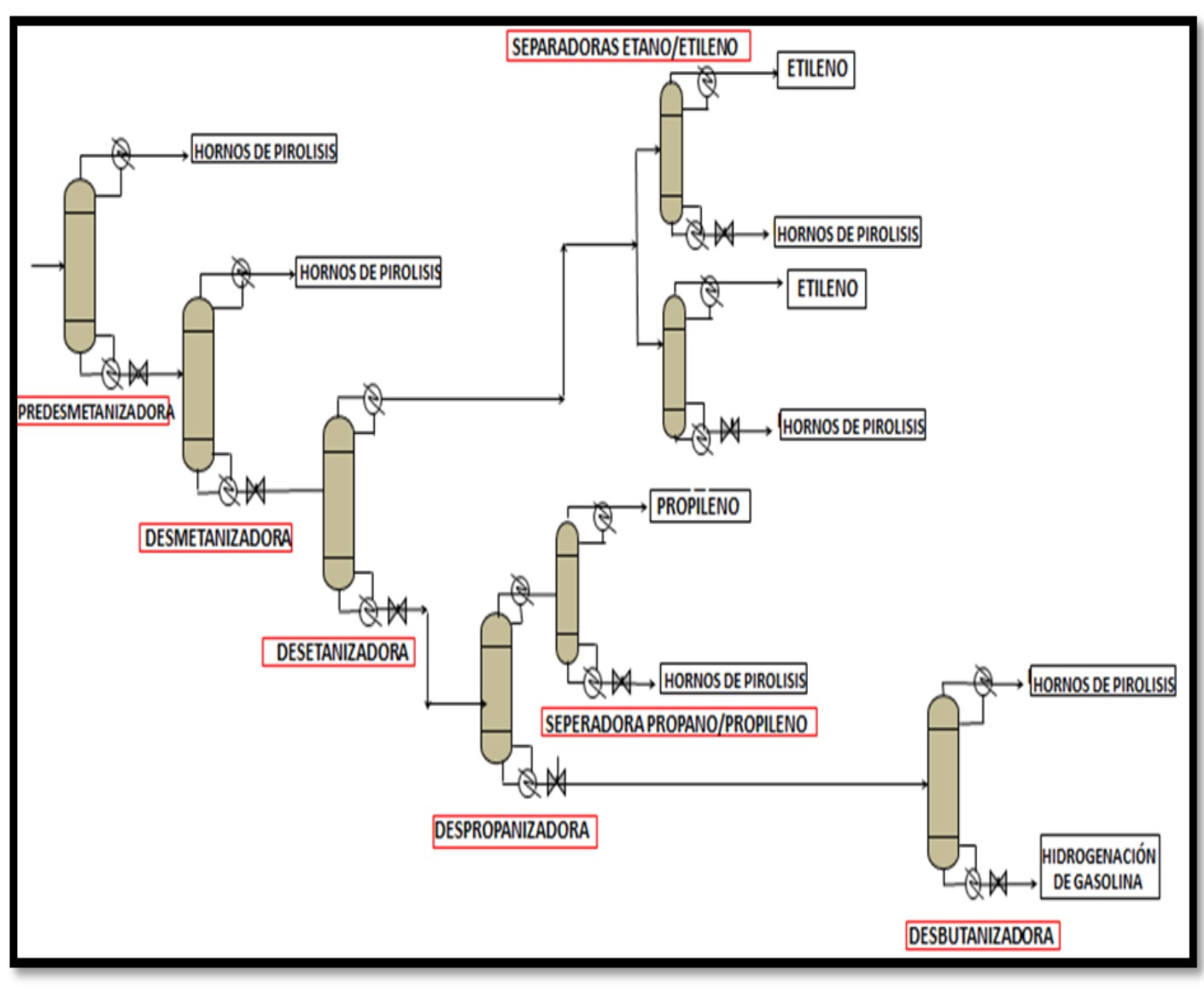

Otro modelo que se debe resaltar en estas plantas de olefinas, es el que se puede observar en la figura 3 en el cual se utilizan mayor cantidad de torres fraccionadoras y con el que se tiende a usar mayor energía, produciendo así más costos a la empresa. Sin embargo, la diferencia entre los modelos no afecta la calidad del producto, puesto que se puede obtener el mismo porcentaje de pureza. Lo que se pretende es mostrar los diferentes esquemas que podrían presentar las plantas de olefinas.

Figura 3. Esquema del tren de fraccionamiento que se puede encontrar en una planta de olefinas.

Fuente: @rossanavictora

Al mismo tiempo, es importante tener el conocimiento de que este tipo de industria puede contar con innumerables torres de fraccionamiento, entre las cuales cabe mencionar la torre pre-desmetanizadora, la cual separa los componentes pesados antes de llevarlos a la desmetanizadora (separación metano – etano), como también columnas desetanizadoras (separación etano – propano), separadoras de etano/etileno, torre despropanizadora (separación propano – butano), separadora propano/propileno, y la desbutanizadora.

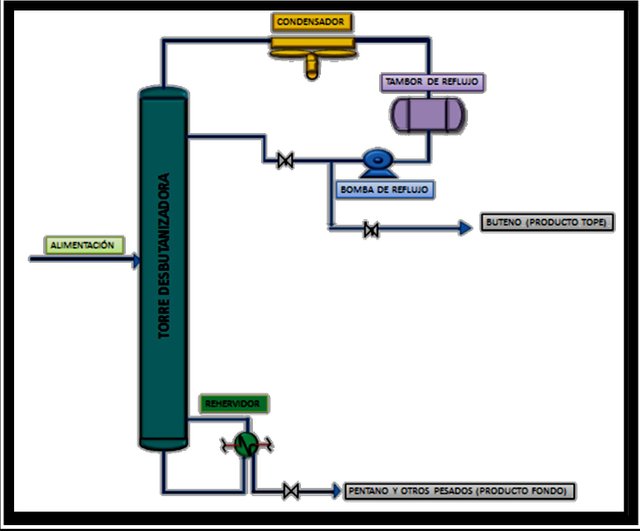

De estas ideas expuestas, es necesario acentuar la descripción del proceso operacional de separación en las columnas desbutanizadoras. En primer plano, como alimentación a estas columnas generalmente entra una mezcla conformada por butano y pesados (C5,C6,C7) donde con frecuencia se tiende a suministrar calor a través del vapor generado y controlado por una cascada de temperatura y flujo, por un rehervidor que funciona para poder producir los diferentes puntos de ebullición que proporcionan la separación de los diferentes componentes entre la cantidad determinada de platos que pudieran existir en este tipo de columnas.

De igual manera, tan pronto como la presión de las columnas aumentan, comúnmente se pone en funcionamiento un condensador que se encarga de transformar en líquido el vapor destilado de las columnas. Para obtener una separación de producto más efectiva, se podría producir un reflujo que proporcione refrigeración y condensación a los vapores que ascienden dentro de la torre. Para esto, el líquido producido por el condensador pasaría a un tambor de reflujo que se encargue de distribuir el reflujo y el destilado. Los líquidos condensados saldrían del tambor bajo control de nivel para asegurar que la cantidad adecuada de reflujo recircule nuevamente a la torre ayudado de una bomba que impulse dicho líquido a la columna y los gases no condensables sean venteados a un compresor.

Con referencia a los productos que se pudieran obtener de las desbutanizadoras dependerá del modelo de planta de olefinas en la que funcione, aunque en el tope esencialmente se obtiene con mayor porcentaje el buteno, el cual pudiera en algunos casos de fabricación de olefinas a través de una halogenación con cloro y doble eliminación de ácido clorhídrico (HCl) obtener butadieno que puede ser utilizado para la producción de resinas, cauchos sintéticos, entre otros. El buteno como producto de tope de las torres desbutanizadoras también puede ser polimerizado directamente o ser utilizado como buteno de reciclo a los hornos de pirolisis como se mostró en los modelos anteriormente especificados en las figura 2 y 3.

Finalmente, el producto de fondo de las desbutanizadoras podria enviarse a una unidad de hidrogenación de gasolina, en ella se eliminan los componentes inestables (como diolefinas) por hidrogenación selectiva, con objeto de producir gasolina para motor a las especificaciones requeridas. Esta gasolina tiende a reaccionar con hidrógeno de alta pureza en un reactor selectivo para minimizar la formación de productos pesados por polimerización y evitar pérdidas de componentes aromáticos por hidrogenación.

Figura 4. Diagrama general de una torre desbutanizadora en una planta de olefinas.

Fuente: @rossanavictora

Referencias:

Marcilla Gomisa (1998). Introducción a las Operaciones de Separación, Cálculo por etapas de equilibrios. Editorial Publicaciones de la Universidad de Alicante. Alicante, España.

Martínez, M. (2002). El diagrama de fases, un lenguaje en la industria del gas natural. Maracaibo – Estado Zulia, Venezuela. pp. 89-132.

Being A SteemStem Member

Increíble! Saludos.

Muchas gracias, que bueno que te gusto.