ENDULZAMIENTO DE GAS: Evaluación de las condiciones operacionales de una columna de absorción con amina

Saludos comunidad científica y amigos en general. En virtud al desarrollo del tema relacionado con el endulzamiento de gas en el post anterior, en esta oportunidad expongo ante ustedes un problema operacional conectado con este proceso ocurrido en la vida real en un mejorador de crudo extrapesado. Esto se trata de un trabajo de investigación donde se exponen problemas concurridos durante el proceso de endulzamiento del gas en una columna de absorción con amina.

Fotografía y diseño propio del autor @ennyta

Abstract

La investigación tiene como propósito estudiar el endulzamiento de gas a través del proceso de absorción de H2S con amina con el fin de obtener un gas combustible que cumpla con las regulaciones ambientales y de operación de un mejorador de crudo extrapesado.

Durante este proceso está presente un ácido, potencialmente peligroso, conocido como sulfuro de hidrógeno (H2S) y para su remoción se emplea un tratamiento con amina en una columna de absorción con el fin de garantizar seguridad al personal operativo, así como a los equipos y tuberías, y otros beneficios que ayudan a concertar con un buen proceso.

Beneficios del proceso de endulzamiento del gas [Diseño creado por el autor @ennyta]

Antes de profundizar en la investigación es importante conocer el funcionamiento de la columna para cumplir con el proceso de endulzamiento de gas. La columna se alimenta por el fondo con una corriente de gas ácido y por el tope con amina pobre, estas dos fases entran en contacto en los platos y es allí donde ocurre la transferencia del H2S desde la fase gaseosa a la fase líquida, obteniéndose por el tope un gas dulce y por el fondo una amina rica en H2S.

.gif)

Proceso de absorción de H2S con amina (endulzamiento del gas) en columna absorbedora [Diseño creado por el autor @ennyta]

Esta columna presentaba problemas en su funcionamiento ocasionando las siguientes limitaciones:

• Disminución drástica en su capacidad de procesamiento.

• Pérdida de amina por arrastre.

• Descarga de dióxido de azufre a la atmósfera.

• Alteraciones en los productos del proceso de endulzamiento del gas.

Se asume que estas limitaciones estaban asociadas al ensuciamiento de los platos que, consecuentemente, provocaban atascamiento en las válvulas movibles, esta dificultad reprimía la eficiente reacción entre el gas y la amina para obtener un producto dentro de las especificaciones deseadas. En vista de los problemas presentados, se decidió alterar el diseño original de los platos de válvulas movibles y convertirlos en platos de válvulas fijas a su máxima apertura, empleando la soldadura como medio para llevar a cabo tal fin.

.gif)

Problema operacional en columna de absorción con amina [Fotografía y diseño propio del autor @ennyta]

El interés en conocer los resultados se basa en que no existen estudios que aseguren el éxito de este procedimiento, por ello se buscó evaluar las condiciones operacionales de la columna de absorción antes y después de su intervención mecánica, para ello se desarrollaron modelos de simulación con el fin de determinar la eficiencia de absorción de H2S en el gas y la hidráulica en la columna. Adicionalmente se buscó optimizar los parámetros claves que forman parte del proceso de endulzamiento del gas a través de un análisis de sensibilidad, con el fin de operar con la correcta relación de flujo a una concentración de MDEA adecuada (Metildietanolamina, es una amina terciaria empleada como absorbente de H2S) y evitar limitaciones hidráulicas. Además se evaluó la apertura de las válvulas como recomendación para las alternativas de mejora.

¿Cómo se identifica el arrastre de amina?

Se empleó como herramienta el Aspen Process Explorer que es un software de seguimiento para monitorear variables en un tiempo determinado e identificar el evento de arrastre de amina al incrementar el porcentaje de nivel en el tambor de gas combustible.

.gif)

Representación del arrastre de amina desde la columna de absorción hacia el tambor de gas combustible [Diseño creado por el autor @ennyta]

Para el desarrollo de la investigación se establecieron 2 casos de estudio: CASO 1 donde la columna consta de platos con válvulas movibles y CASO 2 donde estas válvulas fueron fijadas a posición abierta.

¿Cómo se determinaron las limitaciones hidráulicas?

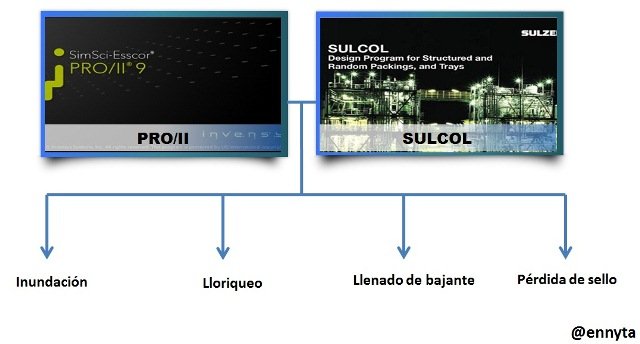

Para esto se empleó el simulador de proceso PRO/II para el análisis composicional y el paquete de simulación Sulcol para realizar el análisis hidráulico. El análisis hidráulico se basó en:

• Inundación de los platos

• Lloriqueo

• Llenado de bajante

• Pérdida de sello de los platos

Todas estas limitaciones definidas por las normas PDVSA como causas que merman la eficiencia en columnas de plato.

Limitaciones hidráulicas determinadas a través de los simuladores de procesos [Diseño creado por el autor @ennyta]

¿Cómo determinar la eficiencia de la columna de absorción con amina?

Para conocer la eficiencia de absorción se empleó la siguiente ecuación:

Eficiencia de absorción en la columna y clasificación del proceso según su eficiencia [Diseño creado por el autor @ennyta]

Donde:

[H2S]GD: Concentración de H2S en el gas dulce

En la que se considera la concentración de H2S en el gas dulce máximo que puede alcanzar el gas para respetar las regulaciones ambientales de 0.02% mol con respecto a la concentración de H2S en el gas dulce real obtenido durante las operaciones para los casos de estudio.

¿Cómo se escogieron las alternativas para mejorar el proceso de endulzamiento de gas?

Se realizó un análisis de sensibilidad con el fin de determinar la respuesta óptima al cambio de algunos datos como el flujo de alimentación, la concentración de amina y el tipo de plato a usar.

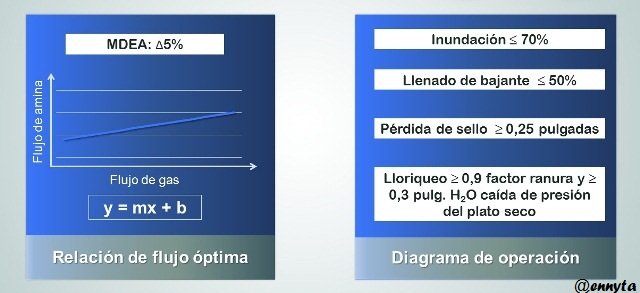

- Relación de flujo de alimentación óptima: Se crearon gráficos para las diferentes concentraciones de MDEA, en el eje de las abscisas se refleja el flujo de gas ácido y en el eje de las ordenadas en flujo de amina pobre necesario para alcanzar una eficiente absorción de H2S en el gas. Las curvas obtenidas se ajustaron mediante tendencia lineal para obtener la ecuación que describirá el resultado de la relación óptima de flujo.

- Diagrama de operación: Se variaron los flujos de amina y gas hasta alcanzar los límites en que se presentaron problemas hidráulicos. Se tomó como límite una inundación de 70%, un llenado de bajante de 50%, para la pérdida de sello un valor mínimo de 0,25 pulgadas y para el lloriqueo un valor mínimo de factor de ranura 0,9 y 0,3 pulgadas de H2O para la caída de presión del plato seco. Todos estos límites establecidos por las normas PDVSA y sugeridos por el simulador Sulcol.

Alternativas para mantener un buen proceso de endulzamiento del gas [Diseño creado por el autor @ennyta]

DISCUSIÓN DE RESULTADOS

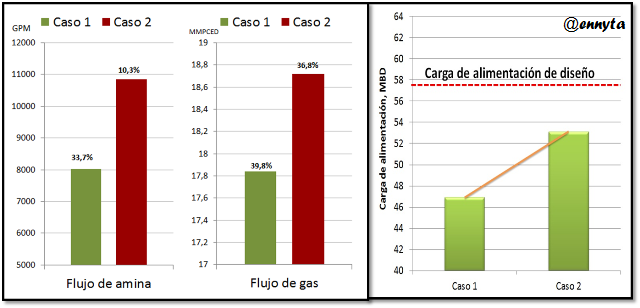

1. Condiciones de operación

Los resultados de las condiciones de operación en contraste con las de diseño demostraron que el flujo fue el parámetro que más impactó en su desviación, siendo el caso 1 el que mayor porcentaje de error presentó superior a 30% tanto para el gas para la amina. Esto depende principalmente de la carga de alimentación que recibe la unidad; en el gráfico se evidencia que el caso 1 recibió menor carga en comparación con el otro caso.

Desviaciones en el flujo de alimentación de la columna de absorción [Diseño creado por el autor @ennyta]

Otros parámetros de operación evaluados fueron los siguientes:

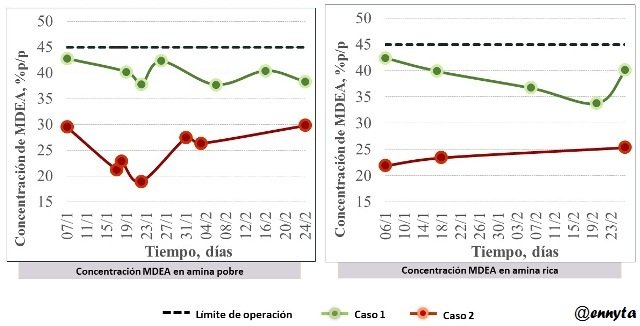

- Concentración de amina pobre y amina rica

El caso 1 presentó desviaciones próximo al 10% con respecto al diseño mientras que el caso 2 mostró el peor comportamiento con errores que superan el 40%, esto debido a fallas durante la regeneración de la amina en el área de azufre. En relación a la concentración de amina rica tuvo un comportamiento casi similar al anterior, por lo que se asume que la amina no sufrió un importante efecto de degradación o dilución dentro de la columna.

Concentración de amina pobre y rica tomada durante las operaciones de la columna de absorción [Diseño creado por el autor @ennyta]

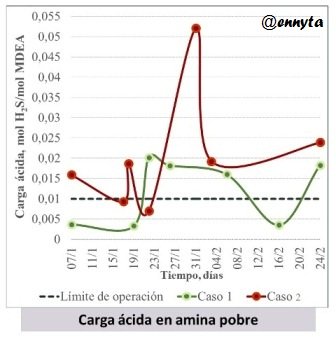

- Carga ácida de la amina pobre

Según los resultados el caso 2 fue el más desfavorable, lo que quiere decir que la amina pobre venía saturada de H2S desde el área de azufre.

Carga ácida de la amina pobre tomada durante las operaciones de la columna de absorción [Diseño creado por el autor @ennyta]

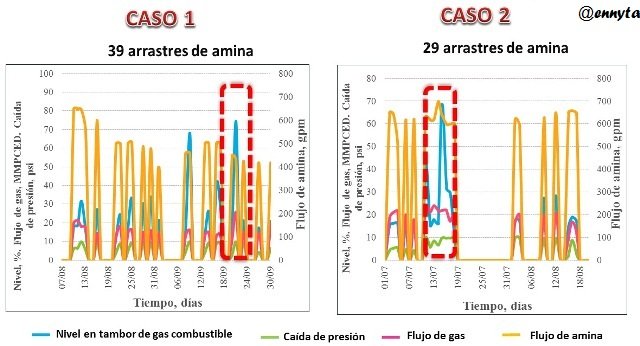

- Arrastres de amina

En relación al arrastre de amina el caso 2 presentó el menor número de eventos con 29 arrastres y el caso 1 presentó 39 eventos de arrastres. El arrastre de mayor magnitud se encuentra delineado en color rojo, el caso 1, por ejemplo, operó con un alto flujo de gas, pero con un flujo de amina muy bajo. La relación de flujo no era correcta por lo que se presenció un importante arrastre en relación al alto flujo de gas que arrastró consigo el líquido en su trayectoria ascendente. Sin embargo el caso 2 operó con un flujo de amina y gas ambos similares a las condiciones de diseño y aun así se presenció un importante arrastre de amina; al analizar esto se pone en evidencia que al operar a flujos similares a las condiciones de diseño la columna presenta alteraciones hidráulicas.

Arrastres de amina registrados durante las operaciones de la columna de absorción [Diseño creado por el autor @ennyta]

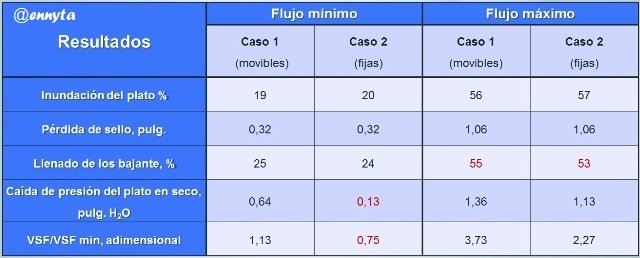

2. Limitaciones hidráulicas

Se evaluó el flujo de alimentación tanto para un flujo máximo como mínimo, según resultados, para ambos casos la inundación fue aceptable dentro del límite de 70%, lo mismo para la pérdida de sello, mientras que para el llenado del bajante, para un flujo máximo, tanto para platos con válvulas movibles como fijas, se alcanzaron valores por encima del 50%, por lo que operar a condiciones similares al diseño podría ser causante del problema de arrastre de amina. Por otro lado, el plato de válvulas fijas para condiciones mínimas de flujo presentó un severo problema de lloriqueo, mientras que el plato de válvulas movibles operó de manera normal.

Resultados obtenidos del análisis hidráulico [Diseño creado por el autor @ennyta]

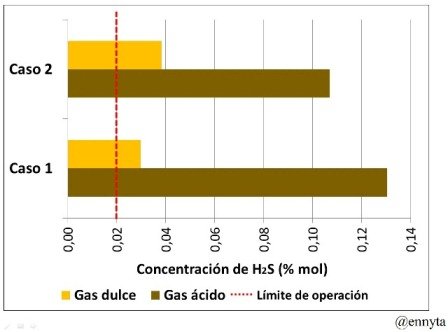

3. Eficiencia de absorción de H2S en el gas

El caso 1 alcanzó una eficiencia de 67% considerándose como una eficiencia regular según clasificación, mientras que el caso 2 una eficiencia de 59%, definida como deficiente. Este caso manejó la más baja concentración de amina con respecto a la alta relación de flujo con que operaba, sumando los problemas hidráulicos presentados. Según resultados ambos casos no cumplieron con las regulaciones ambientales de Venezuela.

Resultados obtenidos del análisis hidráulico [Diseño creado por el autor @ennyta]

4. Alternativas para mejorar el proceso de endulzamiento

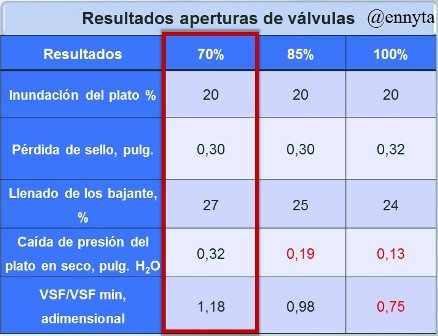

Según los resultados se demostró que los platos de válvulas movibles son adecuados para minimizar el problema de lloriqueo, mientras que los platos de válvulas fijas presentan ventajas en cuanto al problema de ensuciamiento y atascamiento de válvulas.

En relación a este problema se evaluó la apertura de la válvula como recomendación para las alternativas de mejora. El análisis hidráulico demostró que es más favorable operar con una apertura de válvula de 70%, es decir, soldar la válvula a una apertura de 0,30 pulgadas y no al 100% como se realizó, esto con el fin de minimizar el problema de lloriqueo que afecta la eficiencia de absorción de H2S en el gas.

Resultados análisis hidráulico para apertura de válvulas del plato de la columna de absorción [Diseño creado por el autor @ennyta]

Relación óptima de flujo

Otra alternativa para mejorar el proceso de endulzamiento es operar con una relación de flujo de alimentación óptima. En los gráficos se puede estimar el flujo de gas y amina con que debería operar la columna según la concentración de MDEA correspondiente. Por ejemplo: para una concentración de 45% MDEA y un flujo de gas de 20 MMPCED se debe operar con un flujo de amina de 500 GPM. Si se desea operar con el mismo flujo de gas, pero a una concentración de amina menor a 35% se debe considerar aumentar el flujo de amina a 640 GPM para garantizar un buen proceso de endulzamiento.

.gif)

Gráfica para determinar la relación de flujo de alimentación correcta para una concentración de MDEA de 35% y 45% [Diseño creado por el autor @ennyta]

Diagrama de operación

El diagrama de operación es otra alternativa de mejora en el que se observa los problemas hidráulicos que pudieran presentarse si no se opera con flujos correctos. Por ejemplo, con la relación de flujo anterior se espera que la columna opere bajo condiciones normales, pero si se opera con 400 GPM de amina y un flujo de gas de 25 MMPCED se presentará pérdida de sello y, por lo tanto, un arrastre de líquido al plato superior.

.gif)

Gráfica para determinar si relación de flujo de alimentación empleada presenta problemas hidráulicos [Diseño creado por el autor @ennyta]

CONCLUSIONES

- El caso 1 mostró mayor porcentaje de desviación en los flujos de alimentación debido a la baja carga a la unidad de coquificación retardada.

- En relación a la calidad de amina, el caso 2 operó con una concentración de MDEA y carga ácida desfavorable, afectando la eficiencia del proceso.

- El caso 1 presentó el mayor número de arrastre de amina.

- Para flujos similares a las condiciones de diseño se presenta un alto porcentaje de llenado del bajante y, en consecuencia, posibles problemas relacionados al arrastre de amina.

- El caso 2 con apertura de válvula al 100% tiene mayor tendencia a presentar el fenómeno de lloriqueo.

- El caso 2 obtuvo el menor porcentaje de eficiencia de absorción de H2S en el gas con 59%.

- Se consideró como mejor adaptación mecánica los platos de válvulas fijas con una apertura de válvula soldada a una altura de 0,30 pulgadas, es decir 70% de apertura.

RECOMENDACIONES

- Para evitar el problema relacionado al arrastre de amina se recomienda:

- Instalar un eliminador de niebla en la parte superior de la columna para evitar arrastres relacionados a la formación de espuma.

- Instalar un separador de gas tratado aguas debajo de la columna para recuperar la amina perdida del sistema.

- Instalar filtros de carbón activo antes de la columna para remover los sólidos de la amina pobre.

- Instalar un sistema de inyección de antiespumante en la columna para evitar la formación de espuma, promotora de los arrastres de amina.

- Mantener buena calidad y relación de flujo en las corrientes de alimentación para evitar problemas durante el proceso de endulzamiento de gas.

- No saturar la amina rica por encima del 70% de su capacidad de equilibrio ya que puede causar problemas de corrosión.

- La temperatura de amina pobre se debe mantener ligeramente por encima de la temperatura del gas ácido para evitar la condensación de los hidrocarburos. Se recomienda que sea 10 ºF más caliente.

Información tomada desde trabajo de investigación - paper de Ennyluz Cordero (@ennyta). Las imágenes fueron creadas con PowerPoint 2010.

REFERENCIAS

Cordero, E. Evaluación de las condiciones operacionales de la columna de absorción con amina, perteneciente a la unidad de coquificación retardada del mejorador Petropiar. Trabajo de Grado no publicado. Departamento de Ingeniería de Petróleo. Universidad de Oriente, núcleo de Anzoátegui. Barcelona, Venezuela. (2017).

Petróleos de Venezuela, S.A. Platos tipo válvulas. Manual de diseño de proceso, torres de fraccionamiento. Caracas, Venezuela. (1997).

Treybal, R. Operaciones de Transferencia de Masa. Editorial McGraw-Hill. Segunda edición. México. (1988).

Martínez, M. Endulzamiento del gas natural. Editorial Ingenieros Consultores, SRL. Primera edición. Maracaibo, Venezuela. (1994).

Impecable, felicitaciones @ennyta. El manuscrito visto desde lo académico tiende a lo perfectible. Saludos, tus publicaciones nutren en lo práctico y conceptual.

Muchas gracias sr. @lupafilotaxia. Me siento complacida por sus palabras. Saludos.

El título atrapa "endulzamiento de gas". Felicitaciones.

Gracias Dra. @elvigia. El endulzamiento de gas es parte de los procesos de tratamiento de gas con el fin de obtener un producto bajo las especificaciones deseadas.

Tienes una muy buena manera de hacer que el lector entre en el contexto del tema antes de exponer tu idea principal, es vital cuando se tratan estos temas tan delicados que el lector pueda conocer lo que esta a punto de leer, tines un muy buen punto de vista y sutentado con hechos muy buen post. ¡Felicidades!

Muchas gracias por su apreciado comentario sr. @orbital753 Me complace haya considerado mi trabajo. Saludos.

Si endulzas al gas como endulzas a las personas, serás una EXCELENTE profesional. Mis más sinceras felicitaciones por tu aporte, besos y besas my dear

Jaja este loco mío siempre con sus ocurrencias sacándome sonrisas. Muchas gracias mi Yin. Bien recibidas tus palabras, muchísimas gracias siempre.

Saludos @ennyta. Muy bien hilado el post, te han quedado muy bien las imágenes. Y excelente la aplicación de la investigación.

Muchas gracias @emiliomoron, le puse empeño a eso de las animaciones je je.

Es recomendable saber las condiciones de operación para obtener el éxito en el proceso de endulzamiento del gas, ya que esto representaría un ahorro de gastos a la industria de hidrocarburos.

Así es, se parte de conocer en que condiciones se encuentra la planta, identificar las problemas y solucionar en base a la información tenida en manos, pensando en eficiencia, eficacia y rentabiliad económica. De hecho esta intervención se realizó con el fin de solucionar el problema de una manera económica y rápida; una solución temporal hasta obtener los platos sugeridos por el licenciante y sus recomendaciones para minimizar las limitaciones presentadas.